外高桥三期1GW超超临界机组的节能技术

外高桥三期1GW超超临界机组的节能技术

冯伟忠

上海外高桥第三发电有限责任公司,上海 200137;

摘要:外高桥电厂三期2×1000MW超超临界工程,从设备选型及设计阶段起,就着重关注节能减排和综合性能的提高,在整个工程建设期间,围绕节能减排为中心,开展了一系列的优化和技术创新,取得了突出的成效。选择塔式炉并加以优化,炉效平均达94.44%,而其受热面压降小等优势及空预器密封等的改进,零能耗烟气脱硫技术的研发和实施等,显著降低了汽轮机及给水泵的热耗及风机的电耗。而锅炉的节能启动系列技术的开发应用,大大降低了机组启动能耗。而对SIEMENS汽轮机主汽参数,四大管道压降,汽轮机背压等的设计优化,以及节能型抽汽调频技术的开发,全容量单给水泵的配置及系统优化等,进一步降低了汽轮机及给水泵的热耗。而抗SPE的系列技术的研究和实施,有效地保护了机组的效率水平。

关键词:超超临界;节能减排;塔式炉;单给水泵;SPE

工程概况

外高桥电厂三期工程,建设两台1000MW超超临界机组。主设备采用上海电气集团引进德国ALSTOM和SIEMENS技术生产的锅炉和汽轮发电机。工程在2005年9月23日开始第一台锅炉的基础混凝土浇筑,于2007年12月17日第一台机组并网发电,并于2008年3月26日完成168h试运行并投产,5月26日完成性能试验。第二台机组于4月27日并网发电,5月30日完成性能试验,并于6月7日完成168h试运行。

基于外高桥二期引进德国2×900MW超临界机组工程成功建设的有利条件,三期工程的项目从策划开始,就确定以二期工程为基础,在技术和性能上延续并发展,瞄准世界最先进水平,使建成后的机组具有节能高效,洁净环保,高可靠性,高可调性及高度自动化的先进性能,确保综合技术和经济性位于世界前列。

事实上,还在二期工程的建设过程中,我们就下了大力气对900MW超临界机组逐系统逐设备的深入研究和消化,与此同时,认真吸取和借鉴国内外,包括二期工程超(超)临界技术的发展经验和教训,对超超临界技术存在的特殊问题和对策进行了超前研究,从三期工程的设备选型和设计阶段起,就冲破重重阻力,大胆突破一些已不适应超超临界技术发展的传统规范和习惯,对于实践证明存在问题或尚有优化空间的设备和系统,进行了全面的优化和改进。在此基础上,我们把自主创新作为全面提高机组综合性能的抓手,分解和瞄准各项世界最先进水平,重点围绕节能减排这一主题,全面和深入的开展了一系列的创新课题研究(1),并在工程建设的各个阶段果断进行了实施,取得了一批具有自主知识产权的国内和国际领先水平的科技成果,使机组的综合性能,特别是能耗水平,在刚投产时就达到和超过了建设目标。在2008年6月9日的上海节能减排国际博览会上,“外三”电厂以领先的综合优势一举摘得了最高奖——博览会金奖。

1、锅炉及相关系统的节能

鉴于二期900MW超临界塔式锅炉呈现出的明显综合优势,三期工程选用了上海电气集团引进德国ALSTOM技术生产的塔式锅炉(2)。为一次再热,分离器内置,螺旋水冷壁,滑压运行,单炉膛四角切圆燃烧,露天布置,平衡通风,固态排渣煤粉锅炉。但根据超超临界的特点和容量的增加,以及二期锅炉的运行和调试经验(3),在锅炉结构和系统设计,参数选择等多方面进行了改进和优化。

三期和二期锅炉的主要设计差异如下:

|

锅 炉 |

二 期 |

三 期 |

|

最大连续蒸发量 |

2788 T/H |

2955 T/H |

|

主蒸汽温度 |

542 ℃ |

605 ℃ |

|

主蒸汽压力 |

24.955 MPa |

28 MPa |

|

再热蒸汽压力/温度 |

6MPa/568 ℃ |

6.4MPa/603 ℃ |

|

给水温度 |

272.6 ℃ |

298 ℃ |

|

设计启动方式 |

扩容启动 |

带炉水循环泵启动 |

|

炉膛高度 |

64m |

69m |

|

炉顶标高 |

118m |

129m |

外高桥三期工程之所以坚持选用塔式炉,节能及运行安全性是最主要的考虑因素。

1.1 炉效提升空间大

基于塔式锅炉多重的技术优势,若调试及运行得当,其实际效率可远高于合同保证值。三期的两台1000MW锅炉,经多重优化和调整,如炉膛的设计高度在二期的基础上提高5m,不但降低了炉膛出口温度,减少了对流受热面的结焦风险,显著增加了煤粉的燃烧滞留时间,提高了燃尽率等。其性能试验值高达94.36%和94.51%。与合同保证值93.6%相比,相当于降低了机组煤耗2.5克/千瓦时。即使在400MW的工况下,其实测效率也高于94%,这使得机组不但在额定负荷时有良好的经济性,而且在低负荷下的运行经济性也能得到有效保障。

1.2 有利于提高机组效率和降低厂用电率

1.2.1再热器压降小

从汽轮机高压缸排汽端至中压缸进汽门,包括再热蒸汽管系及锅炉再热器的系统压降,部分吞噬了中压缸入口蒸汽的做功能力。其压降的大小,直接影响汽轮机的热耗。按目前我国的设计规范,再热系统压降设计的控制值为高压缸排汽压力的10%,一般为再热蒸汽管系及锅炉再热器的压降各占一半。按SIEMENS的1000MW汽轮机VWO工况的高压缸排汽压力6.4MPa为基数,则锅炉再热器允许压降为3.2MPa,但该塔式炉再热器的设计压降仅为<2MPa,按SIEMENS提供的修正曲线,由于其再热器压降的相对减少,可使汽轮机热耗下降9.6 kJ/kWh。

1.2.2高压汽水系统压降小

从省煤器进口至过热器出口的压降△PES,消耗的是电厂最大的辅机——锅炉给水泵的功率。由于塔式炉对流受热面均匀的烟气流场提高了传热效率,故其省煤器、水冷壁及过热器的总量仅为同等级П型炉的81.4~88.2%,这显著降低了系统压降△PES,实际的△PES为3MPa,比同等级П型炉低1MPa以上。而额定工况下的给水泵的功耗达35MW,相应塔式炉△PES的降低导致给水泵的运行功耗下降约1.2MW 。

1.2.3 烟气系统阻力小

塔式炉的对流受热面均水平布置与炉膛上方,烟道截面与炉膛相等,烟气流场均匀,阻力系数小。且由于传热效率高,其包括再热器的对流受热面的总量约为同等级П型炉的91.5~94.4%,故烟气系统总阻力明显小于П型炉。目前实际运行的锅炉空预器排烟侧(不含脱硝系统)负压约-2KPa,比同等级П型炉低30%以上,从而降低了引风机电耗约1.6MW。

需指出的是,通常锅炉的热效率考核中并不涵盖上述这三项,但这些因素对机组运行效率的实际影响确是客观存在的。

1.3 设备及排烟系统的改进

1.3.1空预器密封改进

回转式空预器是当今火电大机组锅炉配置的首选,但漏风率较大一直是该型空预器的主要问题。而较大的漏风首先导致了各大风机(送风机,一次风机,引风机,脱硫增压风机)电耗的急剧上升,其次是降低了空预器传热效率从而使锅炉效率下降。

外高桥三期工程在建设过程中,为降低空预器的漏风率,研究开发了一种“全向柔性密封技术”,这种密封装置是在不改变原有设备结构的前提下,加装磨损率可控的接触式柔性密封,能使漏风率显著降低。该技术首先在第一台锅炉空预器的冷端上应用,取得显著成效,漏风率的性能试验值为4%,厂用电率(不计脱硫)为3.01%,在对热端和轴向密封全加装后,厂用电率进一步下降至2.7%(不计脱硫)。与此同时,锅炉热风温度也明显上升,相应提高了锅炉热效率。该项创新,降低了机组煤耗约2克/千瓦时。

1.3.2 零能耗烟气脱硫

“外三”工程配套同步建设的烟气脱硫系统,采用了目前技术最为成熟的石灰石-石膏湿法脱硫,由北京博奇公司供货。一般的这类系统,需耗用约1%以上的厂用电,对于年计划发电量120多亿度,耗原煤400多万吨的电厂,1%的能耗也是个巨大数字。因此,此类系统实际为“耗能减排”。为实现真正意义上的节能减排,我们开发了“零能耗脱硫技术”。

“零能耗脱硫技术”主要涵盖了以下两个方面:

一是通过改进工艺和运行方式,尽可能降低系统能耗。基于上海的大机组必须参与大幅调峰运行(40%~100%)的现实,还必须特别关注机组中、低负荷运行的经济性。通过改进烟道及控制系统设计,根据不同的负荷,实现引风机和增压风机的联合调度运行。最少时,可全停增压风机并只开一台引风机,加之空预器密封问题的破解显著降低了烟气量,从而大大降低了各负荷段的风机,尤其是增压风机和引风机的用电率。另外,根据烟气SO2的不同浓度及负荷,停开部分浆液循环泵等,使脱硫系统在额定工况下的耗电率降至0.75%以内。

二是利用不配置GGH的有利条件,研发并加装了锅炉排烟热能回收装置,并将这部分热量送回热力系统替代汽轮机抽汽加热凝结水,以提高机组效率。这一技术的关键之一是防止热能回收装置的烟侧低温腐蚀及积灰堵塞,通过合理的选择材料及运行壁温控制,以及优化装置的设置点及吹灰方式等,这些问题得到了很好的解决。从该系统在2009年6月中旬投用至今,未出现上述问题。根据性能试验结果,该系统降低了机组煤耗2.71克/千瓦时,脱硫吸收塔的水耗下降45吨/小时以上。因此,该系统实际的运行成效不光实现了脱硫系统 “零能耗”,还略有盈余。其收益两年左右便可收回全部投资。

1.4 锅炉的节能启动系列技术(4)

大型超(超)临界机组的启动,需要消耗大量的水、电、油、煤、蒸汽等资源,时间长,且这一阶段的风险远远高于机组的正常运行时期。为防止粘性油烟对除尘装置的污染,纯燃油及煤油混烧阶段不宜投除尘器,从而又显著增加了这一阶段的污染物排放。

通过对国内外直流锅炉不同启动方式以及相应的优、缺点和存在问题的深入研究,在理论上取得了一系列的重大突破。在此基础上,我们对传统的机组启动方式进行了全面的颠覆和创新,研究并设计出了一整套全新的启动技术,取得了卓有成效的成果。如:

1.4.1不启动给水泵、静压状态下的锅炉上水及不点火的热态水冲洗

这种水冲洗技术不用启动给水泵,也不用点火加热,节约了大量的燃料和厂用电,并且操作简单,可控性好。由于冲洗的水温高,且整个被冲洗受热面内的冲洗介质均处于汽水两相流,极大地改善了冲洗效果。

1.4.2 直流锅炉蒸汽加热启动和稳燃技术。

采用这一启动技术后,耗油量下降了一个数量级以上。该方法不仅将锅炉由原来的冷态启动转为热态启动,并且使烟风系统的运行条件更优于热态启动,极大地改善了锅炉的点火和稳燃条件,创造了最低断油稳燃负荷<20%BMCR的世界纪录,显著提高了锅炉的启动安全性。

1.4.3 取消炉水循环泵的低给水流量疏水启动,

这一技术大大简化了启动系统和运行控制,提高了安全性和可靠性,减少了启动损失。但仍具有常规带炉水循环泵锅炉的极热态启动时间短,损失小的特点。

新启动技术的成功应用后,整个启动操作过程明显简化,启动能耗大幅降低,特别是厂用电及点火助燃用油呈数量级下降,而安全性则得到显著提高。两台锅炉从点火冲管起直到完成全部调试和试验项目并通过168满负荷试运行,累计用油仅为1030吨。与外高桥二期2×900MW机组调试期用油21000吨相比下降了20倍。

2、汽轮机及相关系统的优化和节能

基于外高桥二期900MW SIEMENS汽轮机所表现出的优异的技术性能和效率优势(5),以及其超超临界汽轮机的设计改进,经比选,外高桥三期采用了上海电气引进SIEMENS技术的1000MW单轴、四缸四排汽、双背压汽轮发电机组。

三期和二期汽轮机的主要设计差异如下:

|

汽轮机 |

二 期 |

三 期 |

|

额定功率 |

900MW |

1000MW |

|

额定蒸汽流量 |

2537 T/H |

2738.6 T/H |

|

调门全开功率 |

980 MW(2788 T/H) |

1059.97 MW(2955 T/H) |

|

调频方式 |

调门预节流 |

调门及补汽阀节流 |

|

主蒸汽温度 |

538 ℃ |

600 ℃ |

|

额定主蒸汽压力 |

23.96 MPa |

25.86 MPa |

|

再热蒸汽温度 |

566 ℃ |

600 ℃ |

|

回热抽汽级数 |

7 |

8 |

|

设计背压 |

单背压 4.9 kPa |

双背压 4.19/5.26 kPa |

|

设计热耗 |

7602 kJ/kWh |

7320 kJ/kWh |

在对该型汽轮机的设计特点进行了进一步的分析和研究发现,从提高机组的运行效率出发,其设计参数和运行控制方式等仍存在较大的优化和改进的空间(6)。

2.1 主蒸汽参数及运行调节方式的优化

SIEMENS的超(超)临界汽轮机均采用了无调节级设计,基本的运行方式为滑压运行。为进一步提高调频运行的经济性,其为中国市场推介的超超临界机型采用了所谓“补汽阀”的调频和过负荷调节技术。与其他机型相比,增加了一个第五级动叶后的中间进(补)汽口。在主汽阀前与该进汽口之间连有一个补汽调节阀。在额定设计工况(主汽流量)以上为定压运行,该补汽阀逐步打开直至最高负荷。而在正常负荷范围内,该机型的主调门及补汽阀均参与调频。通过开启补汽阀或关小主调门来响应加(减)负荷。显然,当补汽阀打开时汽轮机效率会显著下降。在额定设计参数下的最大功率1060MW(相当于夏季工况的1017MW)时,主汽流量达额定功率时的1.08倍。可见其补汽阀打开后的功率增量效率极低。另外,若在调频运行过程中频繁开启补汽阀并在小开度下运行,极易造成冲蚀和泄漏,导致永久性的效率损失。

为避免一般情况下开启补汽阀,针对补汽阀作用的两种情况,对设计参数和控制方式等作了如下优化和创新:

2.1.1 过负荷调节方式优化:

① 将主蒸汽设计压力由26.25MPa提高为27MPa,并将此压力作为补汽阀的开启点。

② 27MPa作为夏季最高冷却水温时1000MW的滑压运行压力,在>1000MW后补汽阀开启并转为27MPa定压运行方式。

③ 滑压与定压(开补汽阀)的分界采用压力准则。汽机主汽门前压力≤27MPa采用纯滑压运行,与负荷及冷却水温等无关。按此准则,平均冷却水温时的最高滑压功率达1043MW。且冷却水温低于平均值时,最高滑压运行功率更高。

事实上,由于机组综合优化的效果很好,实际汽耗明显低于设计值,在夏季最高循环水温(33℃),满负荷的主蒸汽压力也只有26.6MPa。因此,在整个高温季节,均不必再开启补汽阀。

2.1.2 开发节能型抽汽调频技术(7)

针对正常负荷段的汽轮机调频运行,研究开发成功节能型抽汽调频技术。该方法的着眼点是改变汽轮机的调频原理。通过调节凝结水流量,间接的同步改变各级低压回热抽气量,从而达到汽轮机暂态功率调节的目的(而后由锅炉燃烧调节系统跟进)。用此方法,可使主调门全开,补汽阀全关,消除汽轮机进汽节流损失。

采用凝结水调频法反应速度快,功率调节范围相对较大。当然,这种调频方式的技术要求很高,这里包含该调频方式与锅炉燃烧控制系统的协调,对原有的凝汽器水位,除氧器水位调节系统以及机组的协调控制系统等都要进行相应的改进等。从外高桥三期两台机组的实践来看,新的调频方式获得了成功。目前,机组的加(减)负荷的速率能达到和超过1.5MW/min。

经测算,上述的这两种优化和创新措施,约可降低机组实际运行煤耗约1.5克/千瓦时。不过在性能考核试验中,这些效益并不会得到体现。

2.2 “四大管道系统”设计优化

2.2.1 再热系统管道设计优化

如前所述,再热系统压降的减少将提高机组的运行经济性。因此,“外三”工程在设计阶段,将降低“冷再”和“热再”管道系统的压降,作为设计优化的一项重要内容。这里主要采取了两项措施,一是基于冷再热管道(P11)的材料价格远低于热再热管道(P92)的特点,适当增大冷再热管道的管径。另外,几乎所有90°转弯处均采用≥3D的弯管,以替代传统设计中习惯采用但价格昂贵的1.5D铸钢弯头,据报价,这两者的价格差异达5倍以上。

再热系统的设计优化获得了三重效益:⑴弯管的造价远低于弯头,明显降低了四大管道的总造价,同比下降约20%;⑵≥3D的弯管的局部阻力系数大大低于1.5D弯头,有效的减少了管系的压降。机组投产后,在额定工况下的再热系统(包括锅炉再热器)压降实测为6.7%,完全达到了优化要求。根据SIEMENS提供的效率修正曲线,汽轮机的热耗将因此下降18kJ/kWh;⑶与1.5D的管件弯头相比,>3D的弯管在运行时产生的振动能量将明显下降,这更有利于管系的安全运行。

2.2.2 主蒸汽和给水管道设计优化

与再热系统管道优化的同时,主蒸汽管和主给水管道系统亦采用了≥3D的弯管设计,有效地降低了管系的压降,从而使给水泵的耗功亦相应下降,同时也提高了管系的运行安全性。

2.3 汽轮机背压优化

除采用双背压外,通过对外高桥区域长江水温的统计显示,年平均水温为18.75℃,考虑增加2×1000MW机组的温排水后的区域温升,三期的设计平均循环冷却水温定为19℃,经核算,设计背压可从4.19/5.26 kPa下降为3.86kPa/4.88kPa,热耗则可下降19 kJ/kwh。

给水泵汽轮机单独设置凝汽器,排汽不再进入主机凝汽器。即降低了传热强度,亦减少了凝汽器汽侧的流动压降,相应又可降低背压和端差,进一步提高了经济性。

3、给水泵及系统的优化和节能

给水泵是发电厂最大的辅机,1000MW机组额定负荷时的给水泵功耗达35MW,其一个百分点的能耗下降就颇为可观。而在直流炉的启动过程中,特别在新机组的启动和调试阶段,由于频繁的启停,其累积耗能数量巨大。“外三”工程通过对二期工程给水系统的配置、调试和运行情况的分析,参考美国、德国的大型超(超)临界机组的给水系统设计和运行经验,在给水系统的配置和系统设计方面作了大幅度的优化。

3.1 给水泵配置优化

“外三”在中国首次采用100%汽动给水泵,自配独立凝汽器,可单独启动,取消电动给水泵。其启动汽源取自相临机组(或二期)的冷再热蒸汽。

传统的给水泵配置,如二期的2×50%汽动给水泵+1×40%电动给水泵,在机组的启动阶段,采用功率为14.4MW的电动泵进行锅炉进水、冷态和热态水冲洗以及锅炉的启动等,消耗的是高价值的电力,而在锅炉点火后所产的蒸汽,却通过旁路系统直接送入凝汽器而白白浪费。即使在机组并网后加负荷直至旁路全部关闭,相当数量的蒸汽热能都被白白浪费。

采用单汽泵配置后,机组启动阶段给水泵所耗能源为临近汽轮机已作过功的高压缸排汽而非高价值的电力。而一旦锅炉产汽后,给水泵汽轮机的汽源即可适时切回本机(冷再热蒸汽),相当于回收利用了部分原本通过低压旁路排向凝汽器的蒸汽。这就大大降低了机组启动阶段的能耗。

3.2 采用高效小汽轮机

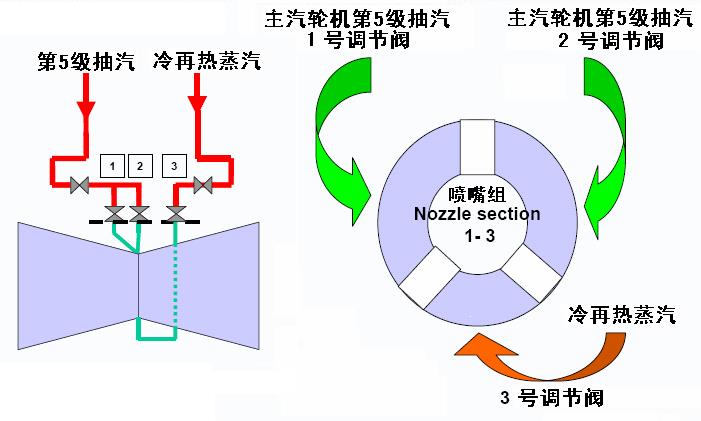

从可靠性和节能的角度出发,外三最终选用了德国ALSTOM的给水泵专用小汽轮机,该小汽轮机的保证效率高达86.7%,比外高桥二期的小汽轮机81%的名义效率还高出5.7%。与常规两个调门的配置不同,该机还增加了一个汽源为冷再热蒸汽的调门及对应的调节级。如图:

“外三”机组配有100%高压旁路,给水泵的设计容量要包括旁路喷水(约增加16%)。这使得若采用常规小汽轮机,当主汽轮发电机运行于额定工况时,给水泵却反而远低于设计点,其中一个调门将处于严重节流状态,从而使实际运行效率又大大低于名义值。

ALSTOM的专用小汽轮机,可设定为在机组额定工况时,对应第5级抽汽的两个调门全开,第三个调门则在超过额定负荷时补汽,并在机组FCB等工况(汽轮机抽汽消失)时承担全部的功率。因此,机组在额定工况时的运行效率能达到最大化。

图1 给水泵汽轮机调门及调节级喷嘴配置

3.3 汽动给水泵组低速启动及全程调速运行

常规的给水泵汽轮机,均存在最低运行转速,若用于机组启动及低负荷运行,需采用给水泵出口调节阀及最小流量阀联合调节的方法。调节和控制复杂,能耗高。针对这些问题,外三研究并试验成功汽动给水泵组低速启动及全程调速运行技术,这不仅大大降低了锅炉启动时的能量损耗,还提高了机组效率,极大地简化了系统控制策略,也消除了最小流量再循环阀的冲蚀泄漏风险,提高了设备运行安全性。

从第一台机组调试起到两台机组先后投产直至今日,给水泵及系统显示出了极高的启动和运行的灵活性和可靠性,到目前为止,从未发生一起因给水泵引起的机组强停。通过性能试验证实,汽动给水泵实际的运行热耗比设计值更低,与其他同类机组相比,该汽动泵相当于使机组煤耗降低约0.8克/千瓦时。

4、超超临界机组的效率保护(8)

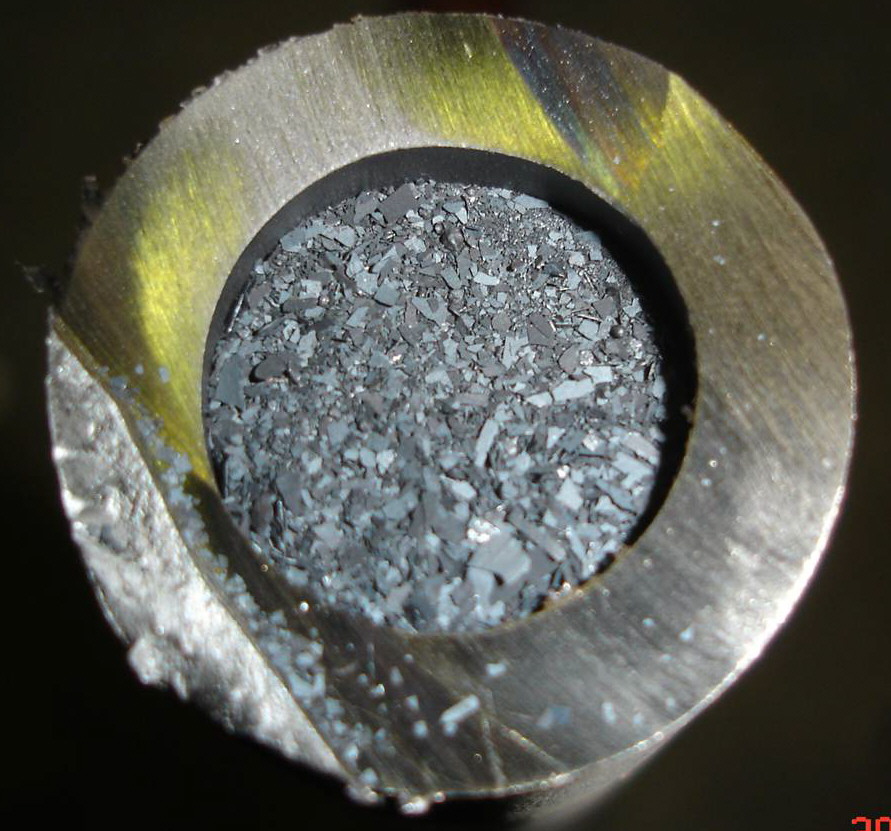

作为超超临界机组,随着蒸汽参数的提高,特别是温度的提高,新的技术问题和矛盾也伴随而至。而这其中的一个突出问题——管道的蒸汽侧氧化及由此引起的固体颗粒侵蚀(SPE)对机组的安全和经济运行产生了严重威胁。该问题较多发生在机组的启动阶段,因锅炉受热冲击引起管子汽侧氧化铁剥离,剥离的氧化物视情况不同,或在管内沉积,或随蒸汽运动并形成固体颗粒。在炉管内沉积严重的会发生爆管。而随蒸汽运动的固体颗粒会造成汽轮机叶片的侵蚀,使其内效率出现不可逆性永久性下降。另外,启动过程中的固体颗粒还会侵蚀旁路阀的密封面,使其产生泄漏并将一部分蒸汽直接短路,从而降低了电厂效率。

如何防治管道的蒸汽侧氧化及由此引起的固体颗粒侵蚀问题,阻止效率下降,也是一种具有重要意义的的节能。不过,这牵涉到主设备选型、系统设计、安装调试、运行方式及控制理念等诸多环节,需要进行全方位和全过程的综合防治。三期工程一开始,我们就开展了深入且有针对性的研究,取得了一系列的成果,制定出了一整套的综合防治措施。这些措施在工程建设中得到了严格的贯彻。

图2 氧化物在炉管内的沉积和固体颗粒对汽轮机叶片及旁路阀芯的侵蚀

例如,合理的选择主设备型式;对于塔式炉,与布置有U型对流受热面的П型锅炉不同,其所有对流受热面均水平布置,传热温差小,氧化速率低,且启动阶段产生的氧化铁剥离物等极易被蒸汽冲走。再者,配置大容量旁路系统;使其能在机组的启动过程中将大部分固体颗粒直接排入凝汽器,缓解汽轮机的固体颗粒侵蚀。基于旁路自身在此过程中也会受到侵蚀,并且其泄漏点会在蒸汽及固体颗粒的高速冲刷下不断恶化的情况,我们研究出了新的旁路系统配置设计和控制方式。有效的解决了旁路的侵蚀问题,同时还能缩短机组的启动和带旁路运行过程。在此基础上,进一步研究开发了机组启动过程中的“高动量冲洗技术”,以尽最大可能剥离氧化皮,并将自由状态的氧化皮及颗粒物,包括低流速区的滞留物彻底清除,并直接送至凝汽器。彻底杜绝机组在高温及高负荷情况下系统内氧化皮及颗粒物的再次析出,从而确保机组的安全性和经济性。在机组第一次启动并采用这一技术过程中,在主蒸汽达到最高动量的维持阶段,凝结水含铁量从108.7μg/L急剧上升至1756.0μg/L并出现混浊,事后停机检查时,在凝汽器内清理出约20kg含铬的氧化物。试想这部分硬质氧化物如果在运行中进入汽轮机,将会发生怎样的严重后果。目前,高动量冲洗技术已作为外三典型的启动方式,据统计,每次启动约能在凝汽器内收集到约4 kg含铬的氧化物。

再如,锅炉的启停并因此受到的热冲击是产生此类问题的最主要环节,因此,如何避免锅炉的不必要启停是防止氧化皮剥落及固体颗粒侵蚀的有效手段。为此,在三期中,我们按照在故障时尽可能不停锅炉的原则进行设计,这包括停出线不停电(FCB),停电不停机,停机不停炉等。另外,热控系统的MFT误动也是产生此类问题的主要祸首,而从外高桥一期工程起,我们已积累了一套降低保护误动率的方法,收到了很好的成效。在三期中,为进一步降低热控保护的误动率,我们研究开发了热控智能保护系统,目的是能拦截热控保护的误动(拒动)信号。在2008年的7月25日,已成功的拦截了一次保护误动信号。

5、结语

5.1 蒸汽氧化和固体颗粒综合防治的成效

外高桥三期的1000MW机组,从2007年10月第一次点火冲管到2008年6月两台机组全部投产,直至运行至今又一年多时间,锅炉的对流受热面从未发生异物(氧化皮等)囤积堵塞造成的超温过热以及爆管。汽轮机高、中压缸也都未发现有效率下降的迹象。

5.2 汽轮机的性能试验热耗

上述锅炉汽水系统压降的减少,主蒸汽、再热蒸汽和给水系统管道压降的优化,以及汽轮机背压的优化等,都会贡献于减少给水泵汽轮机和主汽轮机的热耗,而给水泵汽轮机的工作蒸汽取自主汽轮机的抽汽,其降低消耗和提高效率,最终也反映在主汽轮机的热耗上。经性能试验,两台主汽轮机的热耗分别为7239kJ/kWh和7241kJ/kWh。比合同保证值7320kJ/kWh平均降低80kJ/kWh,相当于降低机组煤耗3.2克/千瓦时。

5.3 机组实际运行煤耗情况

两台机组分别于2008年3月26日及6月30日投入商业运行至年底,平均负荷率75%,累计供电煤耗为287.44克/千瓦时。而2009年的上半年,平均负荷率69%。累计供电煤耗仅为282.57克/千瓦时。而基于第一台机组的脱硫烟气热能回收系统刚于今年的6月中旬投运,第二台还将于今年11月建成并投用的情况,预计明年同期的运行煤耗会更低。

参 考 文 献

[1] 冯伟忠.1000MW超超临界机组的综合优化和技术创新[J]. 上海电力,2007,5:441-446。

FENG Wei-zhong,Comprehensive optimization and technology innovation for 1000MW Super-supercritical power generation units. SHANGHAI ELECTRIC POWER. 2007.5, P441-446。

[2] 冯伟忠.900MW超临界塔式锅炉技术特点及分析[J].动力工程,2006,26(1):15-21。

FENG Wei-zhong. A 900MW supercritical tower boiler’s technical characteristics[J]. Journal of Power Engineering,2006,26(1):15-21。

[3] 冯伟忠.900MW超临界塔式锅炉调试特点及运行情况分析[J].动力工程,2006,26(1):15-21。

FENG Wei-zhong. Commission Adjustment and Opration of a 900 MW Tower Type Super-critical Boiler. 2006, 26(2), P180-184,195。

[4] 冯伟忠.外高桥三期工程调试期的节能与技术创新[J]. 华东电力. 2008, 6:P1-5。

FENG Wei-zhong. Technical innovation of energy-saving and emission-reducing during debugging of 1000 MW ultra-supercritical units of Waigaoqiao III-stage engineering project[J]. East China Electric Power. 2008, 6:P1-5。

[5] FENG Wei-zhong. Performance Characteristics and Their Analyses of 900MW Supercritical Steam Turbine.

VGB PowerTech, Germany. Jul,2007, P32~36。

[6] 冯伟忠.1000MW超超临界汽轮机蒸汽参数的优化及讨论[J]。动力工程,2007,27(3),P305~309,331。

Feng Weizhong. Discussion and Optimization of Steam Parameters of 1000 MW Ultra-supercritical Steam Turbine[J]. Journal of Power Engineering,2007, 27(3),P305~309,331。

[7] 冯伟忠.1000MW超超临界汽轮机综合优化及成效[J]. 电力建设. 2009.5. P42~46。

FENG Wei-zhong. Comprehensive Optimization of 1000 MW USC Steam Turbine and Its Effects. ELECTRIC

POWER CONSTRUCTION. 2009.5. P42~46。

[8] Feng Weizhong. Comprehensive Prevention of Steam-side Scaling & Solid Particle Erosion (SPE). Supercritical Coal: Operation Experience & Technology Developments. Institution of Mechanical Engineers, 2007.1 London。